As grandes conquistas da indústria aeroespacial são inseparáveis do desenvolvimento e dos avanços na tecnologia de materiais aeroespaciais. A alta altitude, a alta velocidade e a alta manobrabilidade dos caças exigem que os materiais estruturais da aeronave garantam resistência e rigidez suficientes. Os materiais dos motores precisam atender à demanda por resistência a altas temperaturas; ligas de alta temperatura e materiais compósitos à base de cerâmica são os materiais principais.

O aço convencional amolece acima de 300 °C, tornando-o inadequado para ambientes de alta temperatura. Na busca por maior eficiência na conversão de energia, temperaturas de operação cada vez mais elevadas são necessárias no setor de motores térmicos. Ligas de alta temperatura foram desenvolvidas para operação estável em temperaturas acima de 600 °C, e a tecnologia continua a evoluir.

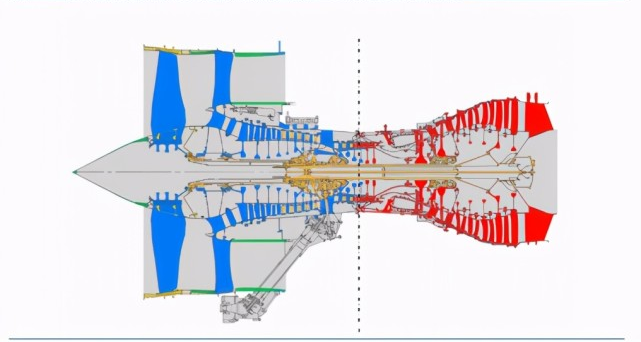

As ligas de alta temperatura são materiais essenciais para motores aeroespaciais, sendo divididas em ligas à base de ferro e ligas à base de níquel, de acordo com os principais elementos que as compõem. Utilizadas em motores aeronáuticos desde sua concepção, essas ligas são materiais cruciais em sua fabricação. O desempenho do motor depende em grande parte do desempenho dos materiais de liga de alta temperatura. Em motores aeronáuticos modernos, a quantidade de materiais de liga de alta temperatura representa de 40 a 60% do peso total do motor, sendo utilizados principalmente nos quatro principais componentes da extremidade quente: câmaras de combustão, guias, pás e discos da turbina. Além disso, são utilizadas em componentes como magazines, anéis, câmaras de combustão de carga e bocais de cauda.

(A parte vermelha do diagrama mostra ligas de alta temperatura)

Ligas de níquel para altas temperaturas Geralmente operando a 600 °C ou mais sob determinadas condições de tensão, essas ligas apresentam não apenas boa resistência à oxidação e corrosão em altas temperaturas, mas também alta resistência mecânica, resistência à fluência e resistência à fadiga. São utilizadas principalmente na indústria aeroespacial e de aviação, em componentes estruturais submetidos a altas temperaturas, como pás de motores de aeronaves, discos de turbina, câmaras de combustão, entre outros. As ligas de níquel para altas temperaturas podem ser classificadas, de acordo com o processo de fabricação, em ligas deformadas para altas temperaturas, ligas fundidas para altas temperaturas e novas ligas para altas temperaturas.

Com o aumento da temperatura de trabalho das ligas resistentes ao calor, a quantidade de elementos de reforço na liga também aumenta, tornando a composição mais complexa. Consequentemente, algumas ligas só podem ser utilizadas no estado fundido, não sendo adequadas para processamento a quente por deformação. Além disso, o aumento dos elementos de liga faz com que as ligas à base de níquel solidifiquem com segregação significativa dos componentes, resultando em não uniformidade na organização e nas propriedades.A utilização do processo de metalurgia do pó para produzir ligas de alta temperatura pode resolver os problemas acima mencionados.Devido ao tamanho reduzido das partículas de pó, à velocidade de resfriamento do pó, à eliminação da segregação e à melhoria da trabalhabilidade a quente, a liga de fundição original se transforma em ligas de alta temperatura deformáveis e trabalháveis a quente, com resistência ao escoamento e propriedades de fadiga aprimoradas. Assim, surge um novo método para a produção de ligas de alta temperatura a partir de pó, resultando em ligas de maior resistência.

Data da publicação: 19/01/2024